タイトル:キロボルトプラットフォーム競争、SiCが勝敗を分けるカギに

800V高電圧プラットフォームが量産EVに広く採用され、充電効率と航続距離は飛躍的に向上しました。しかし、「ガソリン車と同等の使い心地」を実現するため、主要自動車メーカーは次の目標であるキロボルト級プラットフォームへと視線を向けています。

業界レポートによると、テスラ、BYD、小米(シャオミ)、NIO、楽道(ルエダオ)、東風、智己(IM)、ルーシッドなど多数のメーカーが900V級アーキテクチャを開発中で、1200Vシステムへのロードマップも明確になっています。

これらの先行メーカーに顕著な傾向は、電駆動システムの中核技術として、炭化ケイ素(SiC)を広く採用している点です。システム電圧の上昇に対応し、SiC MOSFETの耐圧レベルも1500V–1700Vに引き上げられています。例えば、BYDは1500V SiCパワーチップの自社開発と量産に成功し、東風のeπブランドは次世代1000V超プラットフォームに1700V SiCパワーモジュールの採用を計画しています。

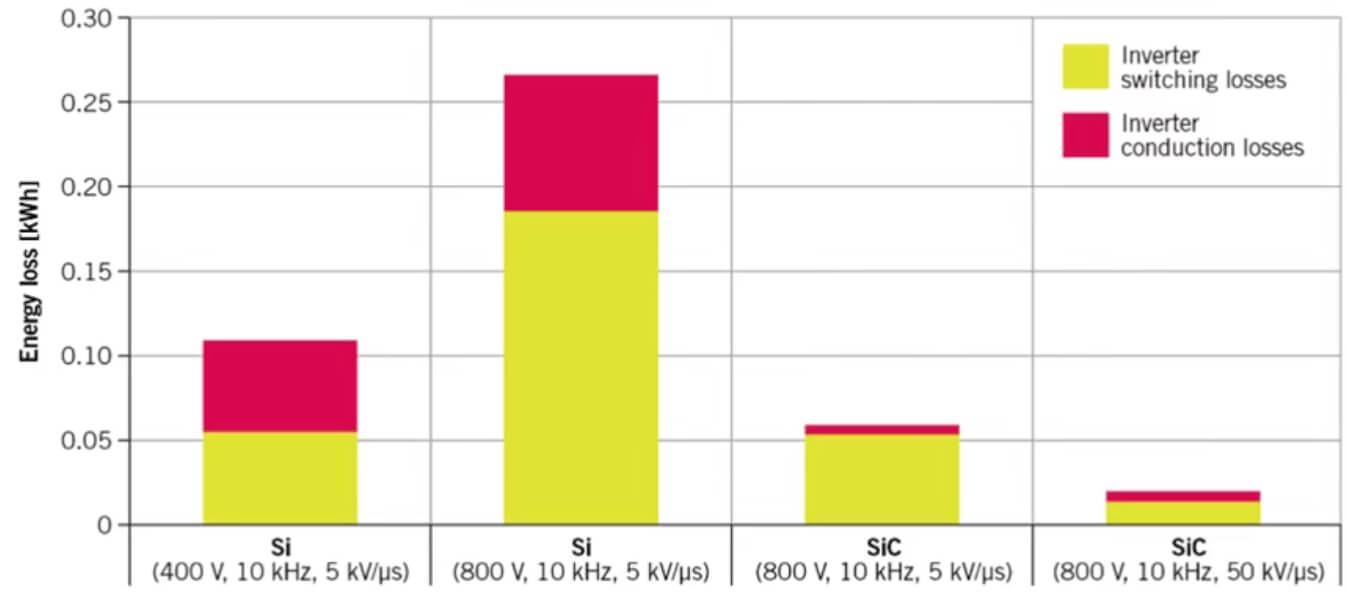

高電圧プラットフォームでSiCが支持される根本的な理由は、システムレベルでの大きなメリットにあります。ヴィテスコの調査では、400Vプラットフォームでは、SiCベースの主駆動インバーターがシリコンベースと比べて約3%効率が向上します。800Vプラットフォームでは、WLTP条件下でSiC素子は導通損失とスイッチング損失を大幅に低減し、同じバッテリー容量でより長い航続距離を実現、間接的にバッテリーコストの削減にも貢献します。

プラットフォーム電圧がキロボルト級にまで高まると、シリコン素子の性能限界がより顕著になり、効率突破の必然的な選択肢としてSiCが位置づけられます。BYDは例として、1000V全域アーキテクチャと1500V SiCモジュールを組み合わせることで、充電効率50%向上(5分間の充電で400kmの航続を可能に)と、モーターのパワー密度50%向上(16.4 kW/kg達成)を同時に実現し、強力な競争優位性を築いています。

現在、BYDに代表される主要メーカーは、キロボルトプラットフォームの展開を加速しています。BYDはさらに、秦LEVなどのエントリーモデルを含む全車種にこのキロボルトアーキテクチャ技術を展開する計画を明らかにしており、これは自動車市場全体でのSiC需要を新たな高みに押し上げると見られています。漢L EVの1500V SiCモジュールソリューションを例にとると、単一のe-Driveコントローラーで3モジュール、合計60チップを使用します。単一モーター搭載車約6台で、6インチSiCウェハー1枚を消費すると推算されています。

2030年までに、800-1000Vアーキテクチャを搭載する新エネルギー車の年間搭載量は700万台を突破し、現在の規模から8倍以上成長すると予測されています。高電圧プラットフォームの普及がさらに進むことで、SiC産業はより広大な市場機会を迎えることになります。

車両プラットフォームがキロボルト級へ進化するにつれ、電駆動コントローラーや車載充電器(OBC)などの重要部品に要求される耐圧レベルもキロボルト級に引き上げられます。内部のSiC素子の動作安定性は、車両の安全性と信頼性に直結します。

高電圧・高周波スイッチング応用においてSiC MOSFETの性能優位性を最大限に引き出し、その安全で安定かつ効率的な作動を保証するためには、それに見合う高性能の絶縁ゲートドライバーが不可欠です。

しかし、車両の母線電圧がキロボルト級に達し、メーカーが1500V–1700VのSiCチップに移行する中、ゲートドライバーに対する要求は一段と厳しくなっています。より高い絶縁耐圧に加え、応答速度、ノイズ耐性、長期信頼性の面でも同時にブレークスルーが求められています。

市場分析によれば、既存の絶縁技術では、1500V以上、100kHz以上で動作するSiC MOSFETのゲート駆動要件を満たすことは困難です。高電圧絶縁、スイッチング損失、クロストーク抑制といった課題を克服し、高電圧・高周波環境下でのSiC MOSFETの安定駆動を実現するには、次世代の先進的な絶縁ゲートドライバ技術が切実に必要とされています。

注目すべきは、国内サプライヤーである徳氪微電子(Deke Microelectronics)が第4世代絶縁技術を発表し、世界初の超高耐圧ミリ波絶縁ドライバーチップ「DKV56シリーズ」の量産を開始した点です。従来技術と比較し、キロボルト級自動車プラットフォームにおけるSiC MOSFETに不可欠な4つの優位性を備えています:

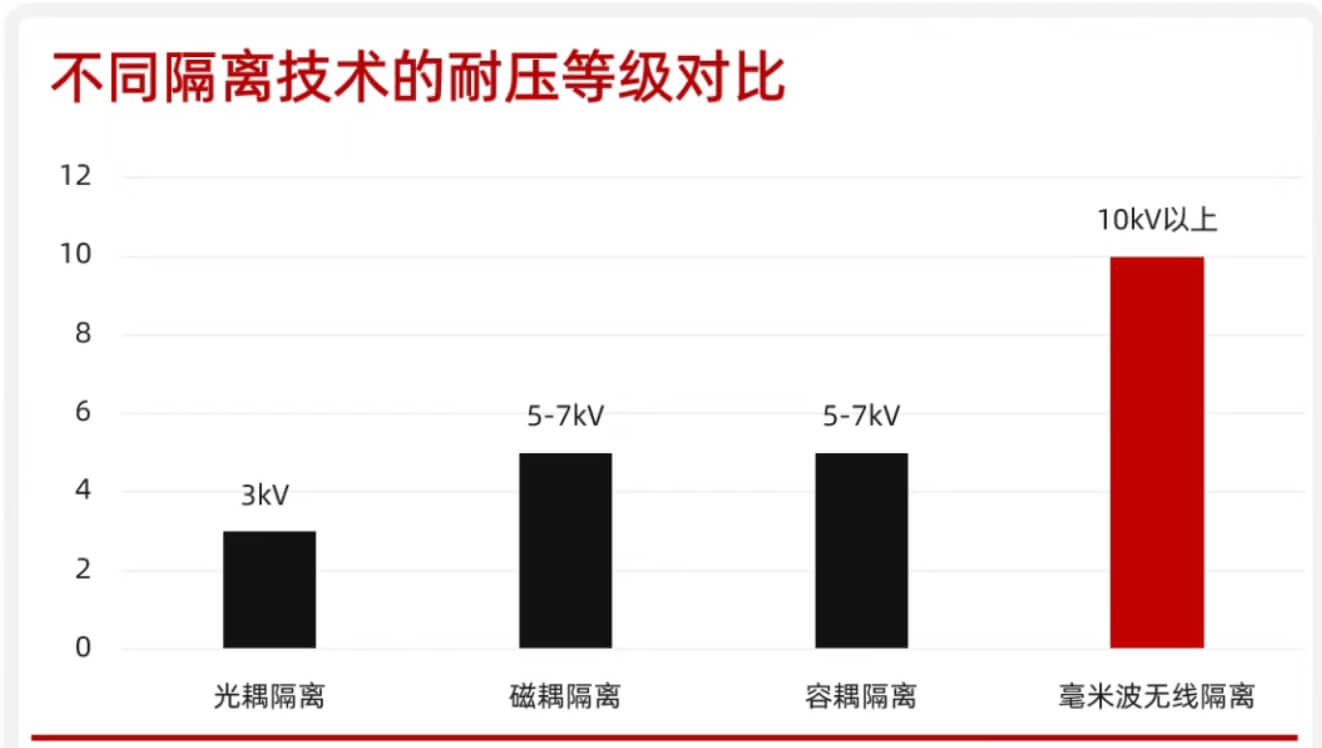

- 高絶縁耐圧: ゲートドライバーに要求される絶縁耐圧は、通常SiC MOSFETの電圧定格の3〜5倍です。主流の絶縁技術の耐圧能力が3-7kVであるのに対し、ミリ波絶縁チップは1000µm以上の絶縁層厚を特徴とし、絶縁耐圧は1万V以上を容易に達成するため、高電圧SiCデバイスの要求を十分に満たせます。長期高電圧信頼性試験では、DKV56シリーズは20kVの絶縁耐圧と30kVのサージ電圧という試験装置の限界条件下でも安定動作を維持し、故障はゼロでした。

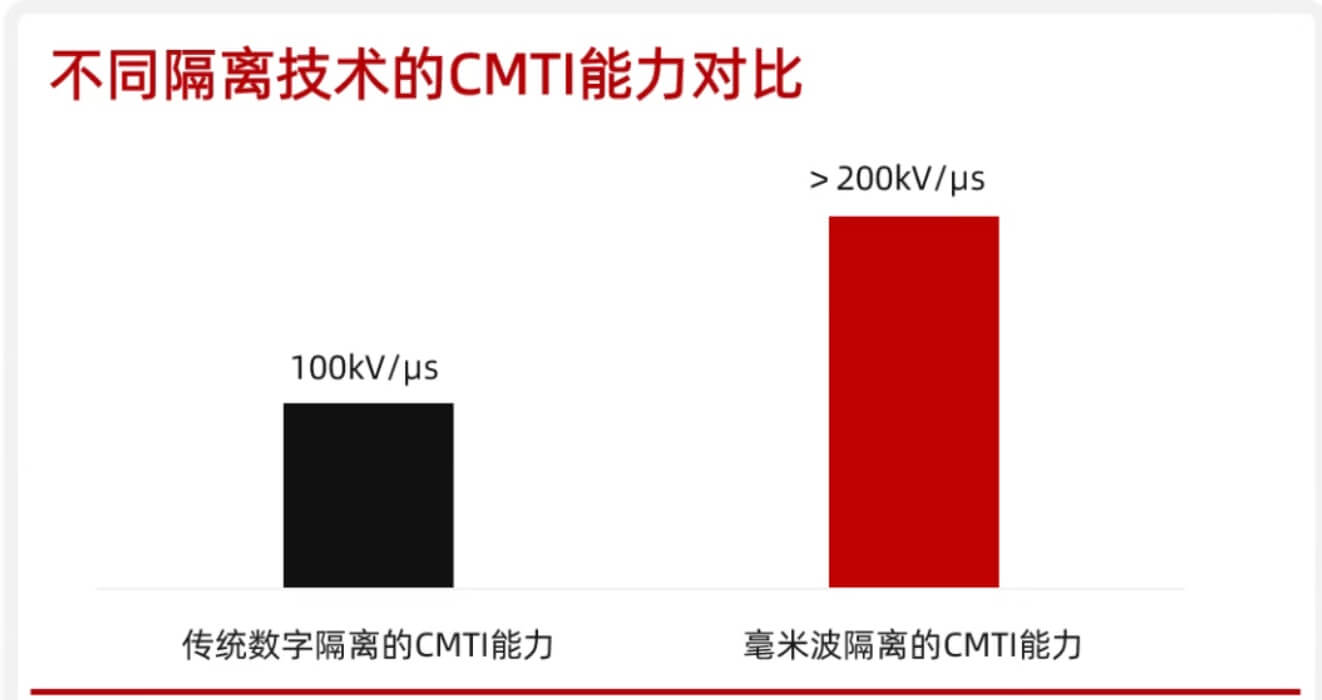

- 高CMTI性能: SiC MOSFETの高スイッチング速度を活かし、優れたシステム効率と電力密度を実現するため、絶縁ゲートドライバーは極めて高い同相トランジェント耐量(CMTI)が必須です。SiCデバイスの高速スイッチングは大きな同相ノイズを発生させます。ドライバーのCMTIが不十分(通常≥200 kV/µs要求)な場合、ノイズ誤動作や、最悪の場合ブリッジ短絡といった深刻な故障を引き起こす可能性があります。従来の光カプラやデジタル容量絶縁技術は、内部構造の制約により寄生容量が高く、CMTI性能は100–150 kV/µs程度に限られていました。対照的に、徳氪のミリ波チップは構造最適化により寄生容量を低減し、実測CMTIは200 kV/µsを超えます。

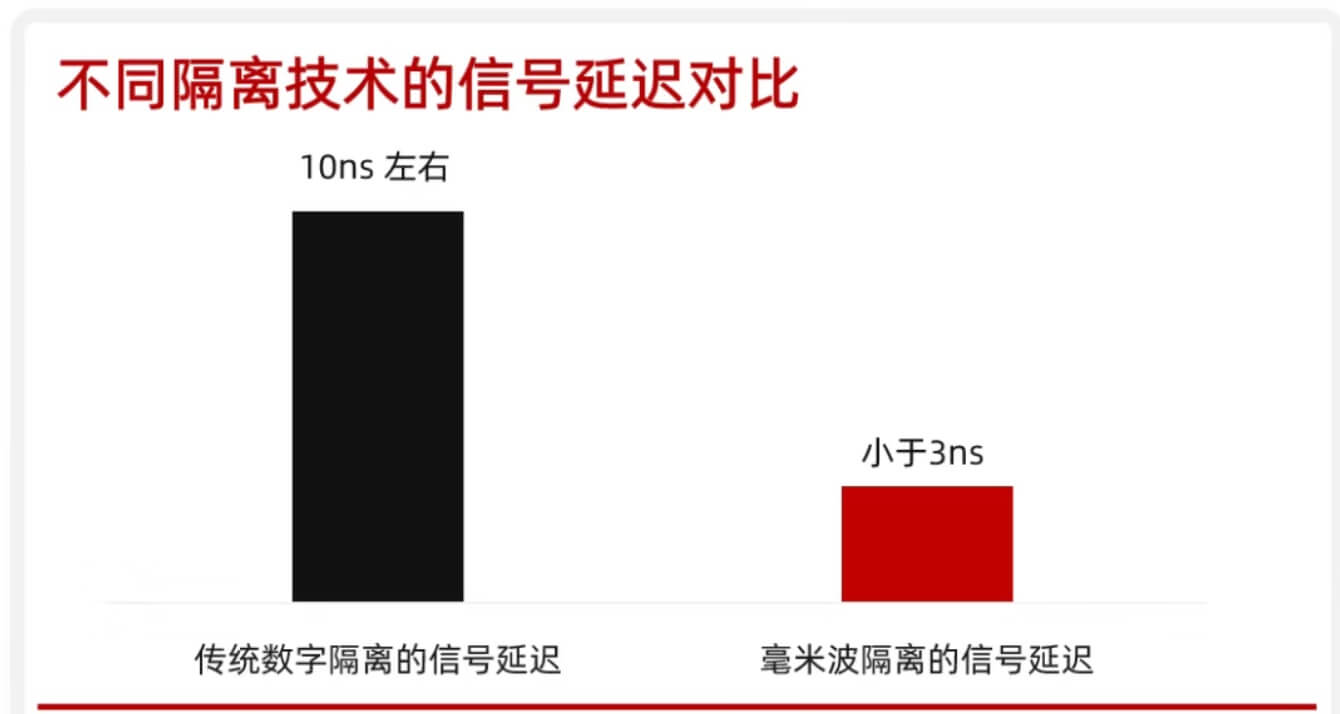

- 低伝搬遅延: SiC MOSFETの高スイッチング速度(典型的な遅延時間は約10 ns、周波数≥100 kHz対応)を最大限に活用するには、絶縁ゲートドライバーの信号遅延はパワーデバイス自体の遅延よりも低くなければなりません。ドライバーの遅延が大きすぎると、スイッチング損失が増加し、システム周波数が制限され、全体の効率が低下します。主流のデジタルアイソレータの遅延が約10 nsであるのに対し、徳氪のDKV56シリーズはミリ波無線絶縁技術を採用し、信号伝搬遅延を3 ns未満に圧縮、スイッチング制御の精度とシステム効率を高めます。

- 高集積度: SiC MOSFETのコンパクトなパッケージに対応し、PCB面積を節約してシステムコストを削減するため、ゲートドライバーは小さなフットプリント内で高い集積度を実現する必要があります。ミリ波絶縁ドライバーチップはシングルチップ集積アーキテクチャを採用し、複雑な周辺回路が不要なため、部品点数とPCB面積を大幅に削減し、システム設計を簡素化します。さらに、このソリューションは標準CMOSプロセスと従来のパッケージングに適合するため、優れたコスト管理と量産可行性を確保しています。

徳氪のミリ波絶縁チップは現在、複数の業界リーダー企業でテストと検証が進められており、量産化に向けて加速中です。高電圧SiCデバイスの性能発揮とキロボルトプラットフォーム車両の迅速な投入に新たな弾みをつけることが期待されます。

まとめると、EVの「電圧競争」は業界を新たな技術的深みのある段階へと導いています。キロボルトプラットフォームと高電圧SiCが性能突破の重要経路となる中、競争の焦点は電駆動システム全体のアーキテクチャの協調的なイノベーションへと移行しつつあります。

このような背景において、新世代のミリ波絶縁ゲートドライバーチップの登場は、EVモデルへのキロボルトプラットフォームの採用をさらに加速させるでしょう。これは単なる高電圧駆動の課題解決策ではなく、更高電力密度、更高効率、更高智能に向かうEVパワートレインの発展を促し、メーカーが次世代電駆動技術競争で核心的な差別化優位性を構築するための一助となるのです。