トヨタ、厚さ70mmのSiC結晶育成に成功、歩留まり80%超え 基板コスト低減への新たな道筋示す

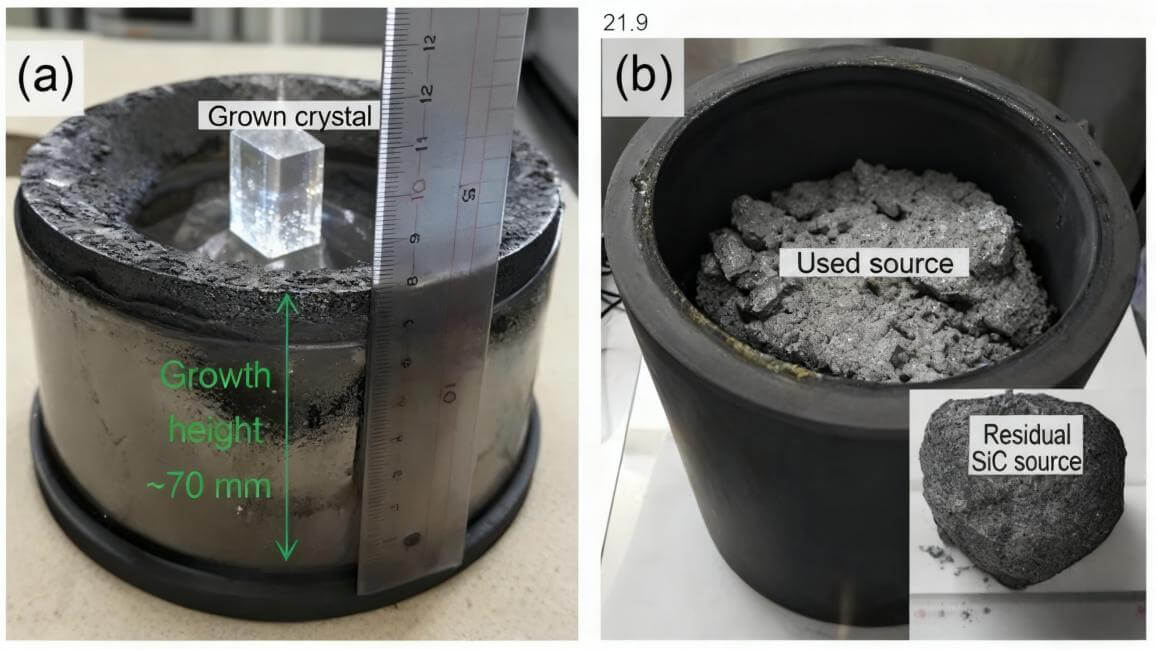

このほど、トヨタ中央研究所は論文「SiC結晶厚さ増大のためのPVT成長装置改造」において、直径6インチで厚さ約70mmのSiC結晶の育成に成功し、名目歩留まり80.9%を達成したと発表した。この成果は、SiC基板の高コストという産業界の課題解決に向け、新たな技術的アプローチを提供するものである。

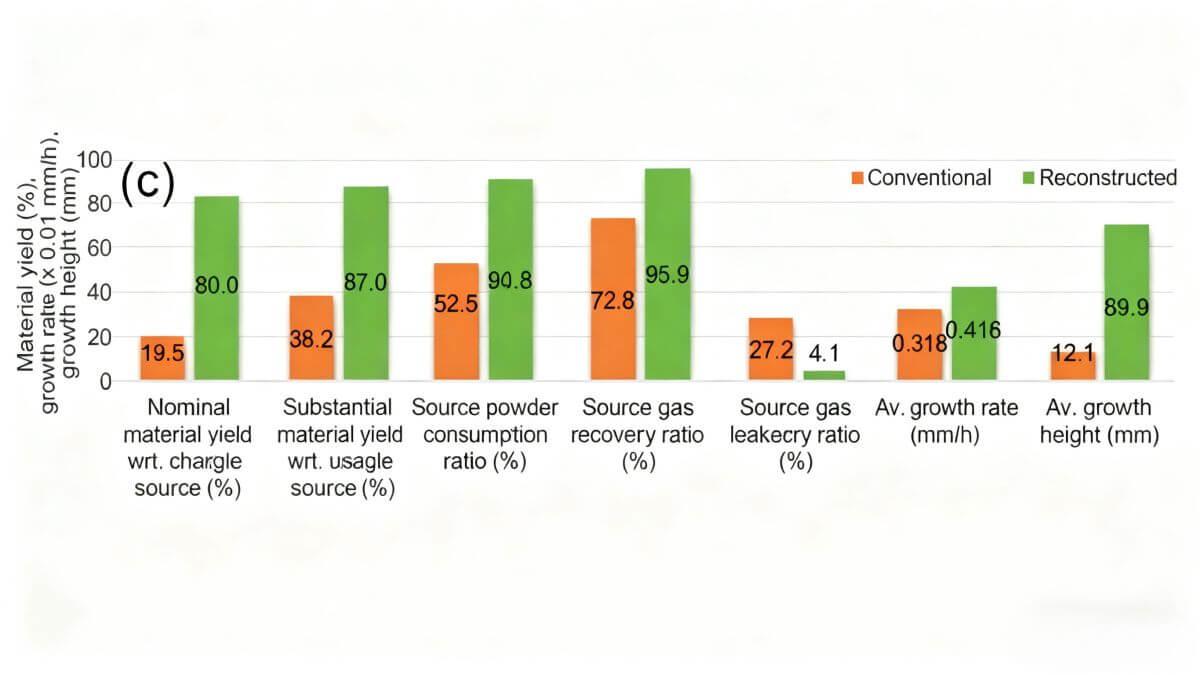

SiC結晶の厚さと成長歩留まりの向上が、基板コスト低減の鍵であることは業界で広く認識されている。物理気相輸送法(PVT)技術は数十年にわたり発展してきたが、市販のSiC結晶の厚さは20~30mmで頭打ち状態が続き、過去20年間でほとんど進展がなく、SiCデバイスの普及を阻む主要なコストボトルネックとなっている。比較的低い成長速度に加え、SiC原料粉末の利用率が50%未満であることも、結晶厚さ向上を制限する重要な要因である。

このボトルネックを打破するため、トヨタチームはPVT結晶成長炉の構造改造に着目した。現在主流の成長炉技術には、誘導加熱方式と抵抗加熱方式の2種類がある。前者はシステム構造が単純、投資コストが低い、加熱効率が高く、メンテナンスが最小限で済むという利点を持つ。後者はより精密な温度場制御が可能だが、システムが複雑、装置コストが高く、グラファイト昇華やプラズマ侵食によるヒーターの劣化が発生しやすく、運転コストの増加につながる。

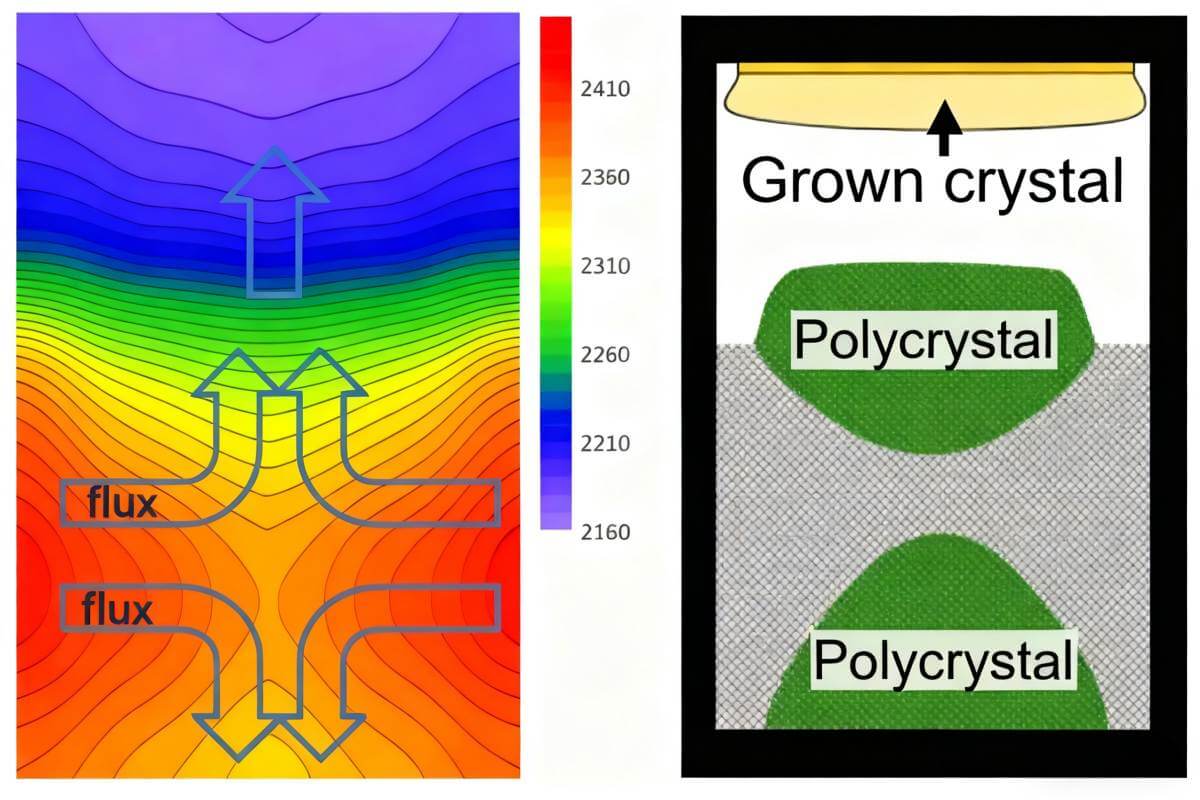

トヨタの研究によれば、誘導炉は実用性にもかかわらず、「熱電暴走」現象が発生しやすいという欠点がある。これは、原料粉末用グラファイトるつぼの側壁にホットスポットが形成され、粉末域で予期せぬ温度勾配が生じる現象である。これにより、粉末域上部またはるつぼ底部に粗大な多結晶構造が形成され、粉末利用効率の低下や結晶厚さの制限を招く。したがって、これらのホットスポットを抑制し、温度均一性を達成することが、誘導炉の利点を維持しつつ結晶性能を向上させる鍵となった。

これに基づき、トヨタチームは炉本体構造を変更せず、高価な部品を導入することなく、グラファイトるつぼと断熱層への革新的な改造により、粉末域の均一な温度制御を実現した。主要な技術的改良点は以下の通りである:

· 熱均等化インシュレーター(TEI)の導入: 従来の断熱材(成形グラファイトフェルト)の一部を、積層した複数の膨張グラファイトシート(GRAFOIL®、PERMA-FOIL®など)で置き換えた。この材料は優れた面内熱伝導率(約200 W/m·K)と適度な厚さ方向熱伝導率(約5 W/m·K)を有し、断熱と横方向の熱拡散の両方の能力を発揮する。

· グラファイトスペーサーの追加: グラファイトるつぼ底部に円筒形のグラファイトスペーサーを挿入。形成された密閉隙間内での放射伝熱により、側壁に沿った温度分布の均一化が促進される。

· 熱場構造の最適化: 種結晶領域のグラファイト厚さを薄くすることで、この領域の温度を低下させ、結晶欠陥を最小限に抑える。

実験段階では、3.5°オフ軸の6インチ4H-SiC(0001)面の種結晶と、3.5kgまたは4.8kgのSiC原料粉末を使用。ガス漏れ抑制、るつぼの微調整、成長時間の延長などのパラメータ最適化と組み合わせることで、厚さ約69.9mmの6インチSiCインゴットの育成に成功した。実験データでは、名目歩留まり80.9%、実質生産歩留まり87.0%、原料粉末消費率90.8%、ガス漏れ率は低水準の4.1%に抑制された。

特筆すべきは、成長サイクルが延長されたにもかかわらず、平均成長速度は0.416 mm/hと比較的高い水準を維持した点である。トヨタは、この成果が、複雑または高価なシステムに依存することなく、低コストの誘導式PVT炉と熱場構造最適化の組み合わせによって達成されたことを強調している。

熱場材料設計に関して、チームは主要な詳細も明らかにした:るつぼは等方性グラファイト製(外径190mm×高さ320mm);TEI断熱層は、厚さ0.5mmまたは1.0mmの膨張グラファイトシートを積層、結合後、不活性雰囲気中で約1070Kで焼成して作製;底部グラファイトスペーサーの寸法は、外径190mm×内径160mm×高さ37mm。