冠合新材料——以纳米级碳构,定义第三代半导体热场新标准!

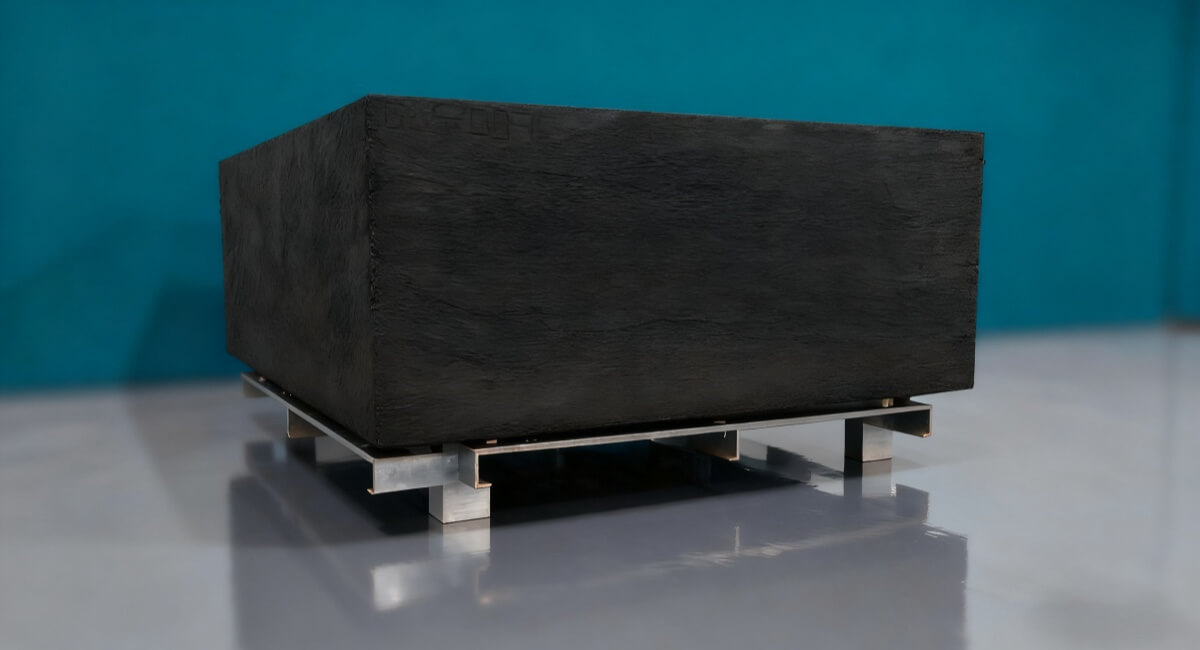

在全球新材料产业升级的浪潮中,短纤硬毡作为半导体、新能源光伏等高端制造领域不可或缺的核心保温材料,其技术突破与性能升级直接关乎产业链的自主可控与降本增效。

冠合新材料在国外先进基础上持续深耕,以全方位的技术迭代与创新突破,推出性能更卓越、成本更优化、应用更广泛的短纤硬毡保温材料,成为行业升级的核心驱动力。

技术内核升级:从“自主可控”到“全球领先”

冠合新材料深知核心技术是企业的立身之本,联合院校特种材料研究所组建专项研发团队,耗时三年完成技术迭代。

相较于传统工艺,冠合自主研发的“超临界流体辅助成型技术”实现三大突破:

其一,突破短纤维分散均匀性难题,通过精准控制流体压力与流速,使短碳纤维在成型过程中分布误差小于3%,大幅提升材料热场稳定性;

其二,创新复合粘结体系,采用自主研发的粘结剂,避免传统粘结剂在高温下分解失效的问题,让材料结构整体性提升40%;

其三,实现装备全流程智能化,搭载AI温控系统与在线质量监测模块,生产效率较行业现有水平提升50%,产品合格率稳定在99.8%以上。

冠合彻底打破了“国产化=技术追赶”的固有认知,技术实力跻身全球第一梯队。

性能参数跃迁:刷新高温保温材料极限

在高端制造对保温材料的严苛要求下,冠合短纤硬毡以“超高温耐受、超低导热、超强稳定”三大核心优势,实现性能全面超越。

针对传统材料“热场漂移、易腐蚀、寿命短”的痛点,冠合通过纤维表面改性处理,将耐腐蚀性能提升数倍。此外,产品密度可根据应用场景精准调控在0.16-0.18g/cm³之间,兼顾保温效果与结构强度,适配不同类型高温炉的定制化需求。 成本与环保双优:赋能产业降本增效

打破国外垄断的核心价值在于“自主可控的成本优势”,而冠合在此基础上实现了“成本优化+环保升级”的双重突破。通过构建“短纤维回收-改性-成型-再利用”的闭环产业链,冠合将短碳纤维边角料利用率提升至99%,较行业平均水平提高18个百分点;同时,智能化生产装备使单位能耗降低28%,生产过程实现零废水排放,碳排放较传统工艺减少40%,完全符合“双碳”战略要求。

成本端,冠合凭借工艺优化与规模效应,将短纤硬毡单位生产成本较行业现有水平再降25%,市场售价仅为进口产品的1/5,较国内同类产品低15%-20%。

应用场景拓展:从核心领域到多元赋能

依托卓越的综合性能,冠合短纤硬毡的应用场景已从半导体、新能源光伏两大核心领域,拓展至航空航天高温部件、冶金特种熔炉、核工业保温防护等高端场景。在某光伏龙头企业的实测中,采用冠合短纤硬毡的高温炉,不仅使单炉生产周期缩短8%,还减少了设备维护频次;在航空航天领域,其轻量化、耐高温特性已成功应用于航天器热防护系统原型件研发。

冠合新材料负责人表示:“短纤硬毡的国产化不是终点,而是中国新材料走向全球的起点。”未来,冠合将持续聚焦高温保温材料的技术创新,计划推出耐温3500℃的下一代产品,并拓展海外市场,让中国自主研发的高端新材料在全球产业链中占据核心地位。

从技术突破到产业赋能,冠合新材料以“更高性能、更低成本、更优环保”的短纤硬毡保温材料,不仅重塑了国内高温保温材料的竞争格局,更为中国新材料产业从“跟跑”到“领跑”提供了鲜活样本。在全球高端制造产业升级的浪潮中,冠合正以技术创新为笔,以产业担当为墨,书写中国新材料自主可控的新篇章。