丰田研发团队实现70mm碳化硅晶体生长,良率突破80%引领衬底降本新路径

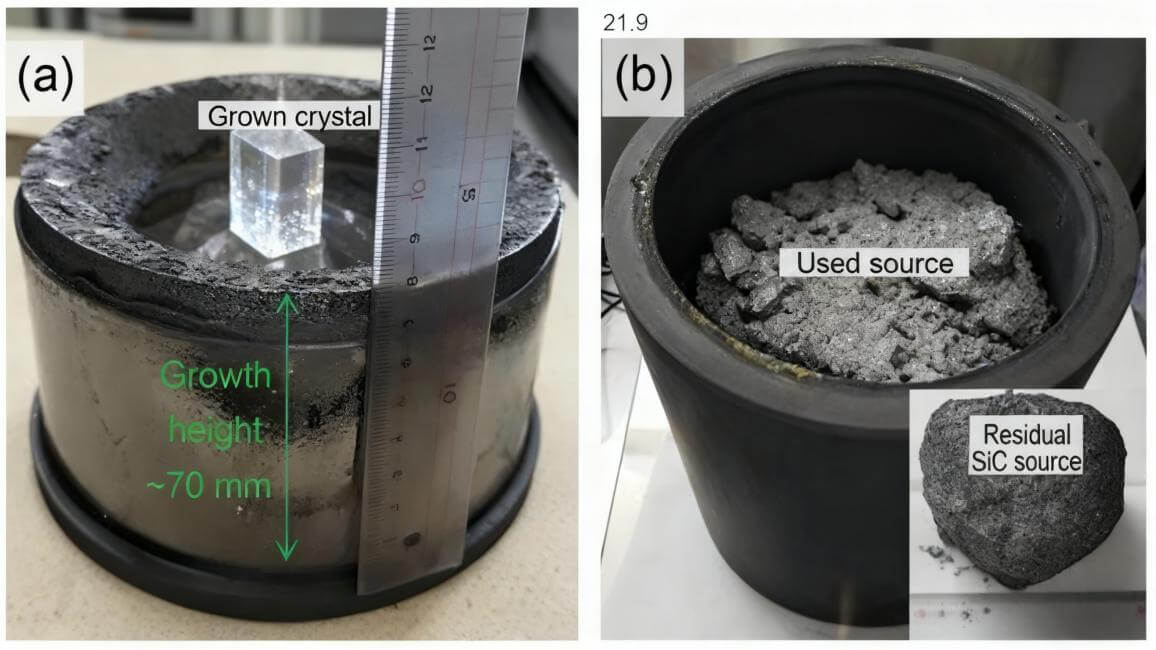

近日,丰田中央研发实验室在《用于提升碳化硅晶体厚度的PVT长晶设备改造》一文中宣布,其团队成功生长出厚度约70mm的6英寸SiC晶体,并实现80.9%的标称良率。该成果为当前碳化硅衬底成本高企的行业难题提供了新的技术思路。

行业普遍认为,提升碳化硅晶体厚度与生长良率是降低衬底成本的关键。尽管物理气相传输(PVT)技术已发展多年,商用SiC晶体的厚度仍停留在20–30mm水平,二十年来进展有限,成为制约SiC器件普及的成本瓶颈。除生长速率偏低外,SiC粉料利用率不足50%也是限制晶体厚度提升的重要因素。

为突破这一瓶颈,丰田团队从PVT长晶炉结构改造入手。目前主流长晶炉技术路线包括感应式与电阻式两种:前者设备结构简单、投资成本低、加热效率高且维护简便;后者虽可实现更精准的温度场控制,但系统复杂度高、设备成本大,且加热器易因石墨升华与等离子体侵蚀而劣化,导致运行成本上升。

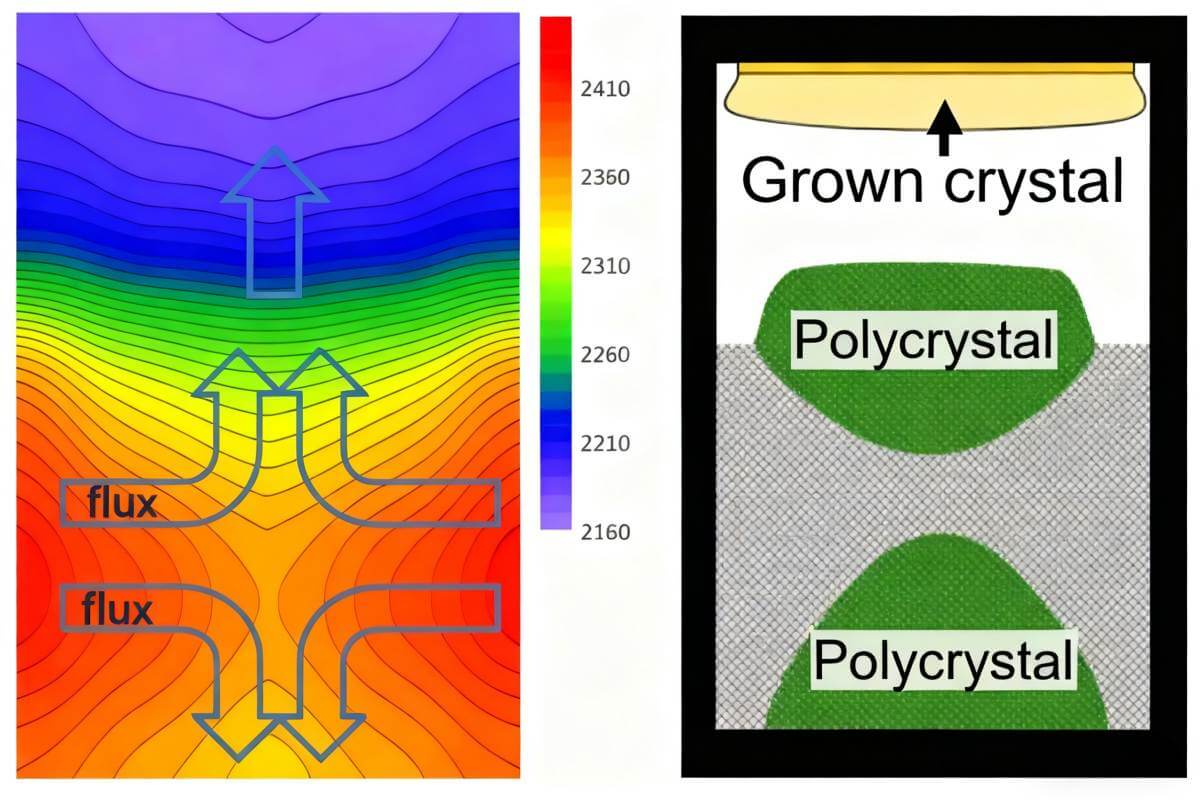

丰田研究指出,感应炉虽具实用性,却存在“热电失控”现象——易在粉料区侧壁形成热点,产生非预期温度梯度,进而导致粉料区顶部或坩埚底部形成粗大多晶结构,降低粉料利用率,限制晶体厚度增长。因此,如何抑制热点、实现温度均匀化,成为保留感应炉优势并提升晶体性能的关键。

基于此,丰田团队在不改变主体结构、不引入昂贵组件的前提下,通过对石墨坩埚与隔热层进行结构创新,实现了粉料区温度的均匀调控。其关键技术包括:

· 引入热均衡绝缘层(TEI):使用多层膨胀石墨片(如GRAFOIL®、PERMA-FOIL®)替代部分传统隔热层。该材料具备优异的面内导热性(约200 W/m·K)与适中的厚度方向导热性(约5 W/m·K),兼具隔热与横向热扩散能力;

· 增设石墨垫圈:在石墨坩埚底部插入圆柱形石墨垫片,通过封闭间隙内的辐射传热机制平整侧壁温度分布;

· 优化热场结构:通过减薄籽晶区石墨厚度,降低该区域温度,从而减少晶体缺陷。

在实验环节,团队采用3.5°偏角的6英寸4H-SiC(0001)籽晶,配合3.5千克或4.8千克的SiC源粉,结合气体泄漏抑制、坩埚微调、延长生长时间等参数优化,最终成功生长出厚度约69.9毫米的6英寸SiC晶锭。其实验数据显示,名义良率达80.9%,实际产率为87.0%,源粉消耗率为90.8%,气体泄漏率控制在4.1%的低水平。

尤为值得注意的是,尽管生长周期延长,其平均生长速率仍保持在0.416 mm/h的较高水平。丰田强调,这一成果仅通过低成本感应式PVT炉与热场结构优化实现,并未依赖复杂或高成本系统。

在热场材料设计方面,团队亦披露了关键细节:坩埚采用各向同性石墨件(⌀190 mm × 320 mm);TEI保温层由0.5 mm或1.0 mm厚膨胀石墨片堆叠、粘结后经1070 K焙烧制成;底部石墨垫圈尺寸为⌀190 mm(外径)× ⌀160 mm(内径)× 37 mm(高)。

该研究成果不仅展示了感应式PVT炉在提升SiC晶体厚度与良率方面的潜力,也为全球碳化硅产业链的降本增效与规模化发展提供了新的工艺路径。